加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2023-04-12

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

加入时间:2022-05-25

考虑到齿轮啮合时传递误差、齿轮啮合冲击、齿轮制造精度以及轮系啮合时的受迫振动等因素对轮齿的动、静力接触特性、系统的动态特性、系统传动的精度都有很大的影响,全面地分析减速器轮系各结构参数对啮合受迫振动的影响很有必要。

(1)齿轮副啮合误差分析

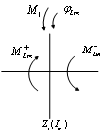

齿轮副的力学模型分析如下。建立示图2.1的啮合齿轮副![]() 。设Ⅰ轴匀速旋转,转速为

。设Ⅰ轴匀速旋转,转速为![]() ,则Ⅱ轴的转速

,则Ⅱ轴的转速![]() 。由于齿轮

。由于齿轮![]() 、

、![]() 存在着一定的误差,则

存在着一定的误差,则![]() 齿轮相对于理论转速

齿轮相对于理论转速![]() 有一微量角偏差

有一微量角偏差![]() ,且

,且![]() 为时间

为时间![]() 的周期函数,可表示为

的周期函数,可表示为![]() ,通过单面啮合检查仪检测,

,通过单面啮合检查仪检测,![]() 的变化趋势如图2.2所示。

的变化趋势如图2.2所示。

图2.1 啮合齿轮副

Fig.2.1 Meshing gear pair

图2.2 啮合误差

Fig.2.2 Meshing error

![]() 可分解为两类周期函数

可分解为两类周期函数![]() 和

和![]() ,即

,即

|

|

(2-5) |

![]() 为“大周期”误差,对应其旋转频率

为“大周期”误差,对应其旋转频率![]() 较小,由此引起的附加动载荷也很小,它主要影响的是动态传动链的精度,暂不考虑。

较小,由此引起的附加动载荷也很小,它主要影响的是动态传动链的精度,暂不考虑。![]() 为“小周期”误差,,其交变频率为啮合频率:

为“小周期”误差,,其交变频率为啮合频率:

|

|

(2-6) |

显然![]() 引起的附加动载荷会比较大,这类误差在齿轮系的运行中的作用也比较大。

引起的附加动载荷会比较大,这类误差在齿轮系的运行中的作用也比较大。

将![]() 展开成傅里叶级数:

展开成傅里叶级数:

|

|

(2-7) |

|

或

|

(2-8) |

只考虑基频,令![]() ,则

,则

|

|

(2-9) |

![]() 的变化取决于齿轮副的啮合精度。

的变化取决于齿轮副的啮合精度。

由于轮系是具有质量和刚度的扭振系统,在![]() 的作用下轮系将产生受迫振动。

的作用下轮系将产生受迫振动。

(2)齿轮轴的扭振分析

图2.3为电动汽车减速器用到的齿轮轴Ⅱ,由多台阶构成,轴上装有齿轮等圆盘形零件,可视作集中转动惯量![]() ,轴的极惯性矩为:

,轴的极惯性矩为:

|

|

(2-10) |

图2.3 齿轮轴Ⅱ

Fig.2.3 Gear shaft Ⅱ

设在轴的从动轮![]() 处输入扰动

处输入扰动![]() ,则轴处于扭振状态,各段轴的扭振可用微分方程表示:

,则轴处于扭振状态,各段轴的扭振可用微分方程表示:

|

|

(2-11) |

|

|

(2-12) |

![]() 为轴的切变模量(N/m2);

为轴的切变模量(N/m2);![]() 为轴的材料密度(kg/m3);

为轴的材料密度(kg/m3);![]() 为扭振的传播速度(m/s)。

为扭振的传播速度(m/s)。

用![]() 和

和![]() 分别表示

分别表示![]() 由正向和负向无限接近

由正向和负向无限接近![]() 。由轴的连续条件

。由轴的连续条件

|

|

(2-13) |

在区间![]() 内式(2-13)通解为:

内式(2-13)通解为:

|

|

(2-14) |

因![]() ,故上式可写为:

,故上式可写为:

|

|

(2-15) |

通过简单的坐标变换,上式可以推广到各个轴段,如区间![]()

|

|

(2-16) |

轴的扭振计算归结为无量纲参数![]() 的计算,将

的计算,将![]() 为定义为振形参数。

为定义为振形参数。

通过相邻两轴段的关系计算![]() 。取

。取![]() 为分离体,计算过程可参加下图2.3(b)所示,其两端分别作用有

为分离体,计算过程可参加下图2.3(b)所示,其两端分别作用有![]() 和

和![]() ,则

,则

|

|

(2-17) |

|

|

(2-18) |

|

|

(2-19) |

根据扭转变形胡克定律,并将上式简化得到

|

|

(2-20) |

由上式可知,计算各段的![]() 值,须由轴的两端开始。如图2.3(c)轴,为了便于计算,将

值,须由轴的两端开始。如图2.3(c)轴,为了便于计算,将![]() 的左端取做

的左端取做![]() 的正向,

的正向,![]() 的右端取为

的右端取为![]() 的正向,则可依次求得

的正向,则可依次求得![]() 和

和![]() 。

。

若在![]() 处输入扰动

处输入扰动![]() 时,必然同时存在着扰动力矩

时,必然同时存在着扰动力矩![]() ,若求得

,若求得![]() 、

、![]() ,即可推导

,即可推导![]() 与

与![]() 之关系。取

之关系。取![]() 为分离体,如图2.3(c),由牛顿第二定律可求得扰动力矩:

为分离体,如图2.3(c),由牛顿第二定律可求得扰动力矩:

|

|

(2-21) |

|

|

(2-22) |

定义![]() 为动态惯量,与

为动态惯量,与![]() 有相同的量纲,其值决定于轴的质量、刚度和扰动频率。

有相同的量纲,其值决定于轴的质量、刚度和扰动频率。

(3)轮系的固有频率

电动汽车的二级传动主减速器的传动系统由两根齿轮轴构成,见图2.4。Ⅰ轴的动力由电动机通过柔性传动装置传递,Ⅱ轴为减速器中间轴,分析轮系的固有振动频率。

由传动链的终端开始,由式(2-21),以频率![]() 将Ⅱ轴转化为Z2处的动态惯量为

将Ⅱ轴转化为Z2处的动态惯量为![]() ,则Z1作用于Z2的扰动力矩为

,则Z1作用于Z2的扰动力矩为

|

|

(2-23) |

|

图2.4 齿轮传动简图 Fig.2.4 The diagram of gear transmission |

图2.5 分离体Z1的受力图 Fig.2.5 The free-body diagram of detached body Z1 |

设Z1扭振的振幅为![]() ,则

,则

|

|

(2-24) |

|

|

(2-25) |

取Z1为分离体如图2.5所示,基于牛顿第二定律

|

|

(2-26) |

|

|

即 |

|

(2-27) |

|

令 |

|

(2-28) |

|

则 |

|

(2-29) |

由此,通过公式即可将整个轮系向其中任一断面转化而得总动态量![]() ,

,![]() 包含了整个轮系的质量与刚度,对于一个结构尺寸已确定的轮系,

包含了整个轮系的质量与刚度,对于一个结构尺寸已确定的轮系,![]() 是频率

是频率![]() 的函数,由

的函数,由![]() ,可得到轮系的固有频率。

,可得到轮系的固有频率。

通过对减速器振动特性分析,对于减速器的设计在理论上得出以下结论:

(1)应尽可能提高齿轮的齿形加工精度,能够提高减速器的传动平稳性。

(2)随着齿轮圆周线速度的增大,附加动载荷和角速度的波动显著增加;当啮合频率接近轮系的固有频率时,将引发齿轮的啮合共振,应予以避免;

(3)通过改变齿轮轴的质量、刚度等参数,使齿轮轴的固有振荡频率远离主减速器工作频率范围,避免齿轮轴扭振的发生。

(4)在不过分提高齿轮的制造精度、增加生产成本的前提下,适当改变轮系的结构参数,达到较好的质量、刚度的匹配,改善传动的平稳性,提高汽车的传动效率;这样既不增加生产成本,又能提高系统的传动质量。